La précision de la température n’est pas un art, c’est une obligation légale où une mauvaise mesure peut invalider toute votre démarche HACCP.

- L’infrarouge (laser) est un outil de dépistage rapide, mais sa mesure de surface est faussée par la brillance, la couleur ou la vapeur.

- La sonde à cœur est le seul instrument fournissant une preuve de température interne, indispensable pour les contrôles à réception et la validation des cuissons.

Recommandation : Intégrez un « duo » stratégique : dépistage systématique à l’infrarouge, suivi d’une validation par sonde sur tous les points de contrôle critiques (CCP).

En cuisine professionnelle, la maîtrise de la température n’est jamais une opinion. C’est une responsabilité, une science et, surtout, une obligation légale. Chaque chef possède un arsenal d’outils, mais face à un contrôle sanitaire, deux instruments sont au centre de toutes les attentions : le thermomètre infrarouge, rapide et sans contact, et la sonde à cœur, précise et intrusive. La question n’est pas de savoir lequel est le « meilleur », mais de comprendre leur rôle fondamentalement différent dans la chaîne de contrôle thermique. L’un est un outil de dépistage, l’autre un instrument de validation. Confondre leur usage, c’est comme confondre un contrôle visuel et une analyse bactériologique : une erreur qui peut coûter cher.

Trop souvent, le choix est dicté par la commodité plutôt que par la rigueur. Un flash de laser sur un carton de livraison, une mesure rapide sur le dessus d’une lasagne… ces gestes, s’ils ne sont pas complétés par la bonne méthode, créent une illusion de sécurité. Ils ne constituent en aucun cas une preuve recevable en cas de litige ou de contrôle. La véritable maîtrise des points de contrôle critiques (CCP), telle qu’exigée par la méthode HACCP, repose sur une compréhension fine des limites de chaque outil et leur application méthodique à chaque étape clé, de la réception des marchandises au service, en passant par la cuisson et le refroidissement.

Cet article n’est pas un simple comparatif. C’est un guide opérationnel pour intégrer la bonne mesure, avec le bon outil, au bon moment. Nous allons d’abord établir le socle de toute mesure fiable : l’étalonnage de vos instruments. Ensuite, nous décortiquerons pourquoi et quand le thermomètre infrarouge peut vous induire en erreur, avant de confirmer le rôle de la sonde comme seule preuve légale. Nous appliquerons ces principes à des cas concrets, comme la cuisson de la volaille ou le refroidissement en cellule, pour vous armer de procédures robustes et vous préparer sereinement à tout contrôle sanitaire inopiné.

Pour naviguer efficacement à travers ces points critiques, voici le plan de notre inspection. Chaque section est conçue comme un point de contrôle pour renforcer votre plan de maîtrise sanitaire.

Sommaire : Votre guide complet pour la maîtrise des températures

- Le test de l’eau glacée : comment vérifier si votre thermomètre est juste à 0°C ?

- Pourquoi le laser ment-il sur une surface brillante ou réfléchissante ?

- Réception de marchandise : pourquoi piquer à cœur est la seule preuve légale ?

- Poulet sur pizza : à quelle température est-il sûr de le sortir du four ?

- Frigos connectés : comment automatiser vos relevés de température obligatoires ?

- La formule mathématique pour déterminer la température de l’eau de coulage

- Cellule de refroidissement : pourquoi la règle des « 2 heures max » est non négociable ?

- Comment réussir votre contrôle sanitaire inopiné sans panique ?

Le test de l’eau glacée : comment vérifier si votre thermomètre est juste à 0°C ?

Avant même de mesurer quoi que ce soit, la première question à se poser est : puis-je faire confiance à mon instrument ? Un thermomètre non étalonné n’est pas un outil de mesure, c’est un générateur de chiffres aléatoires. La dérive d’un thermomètre est inévitable avec le temps, les chocs ou les variations extrêmes de température. Utiliser un appareil déréglé, c’est prendre des décisions critiques sur la base d’informations fausses, avec un risque direct pour la sécurité sanitaire. En effet, quelques degrés d’écart peuvent suffire à placer un aliment dans la zone de prolifération bactérienne tout en croyant qu’il est en sécurité.

La méthode la plus fiable et accessible pour vérifier la justesse d’un thermomètre est le test du point de congélation. L’eau pure, en présence de glace fondante, se stabilise précisément à 0°C. C’est une constante physique qui sert de référence universelle. Réaliser ce test régulièrement n’est pas une option, c’est une exigence fondamentale de tout plan de maîtrise sanitaire sérieux. Il constitue la première étape de la traçabilité et la preuve que vos outils de contrôle sont eux-mêmes sous contrôle.

Votre plan d’action pour un étalonnage parfait à 0°C

- Préparation du bain : Préparez de la glace avec de l’eau distillée ou déminéralisée pour éviter que les minéraux de l’eau du robinet n’altèrent le point de congélation.

- Choix du récipient : Utilisez un contenant d’au moins 6 cm de diamètre, idéalement en verre ou copolyester, pour limiter les échanges thermiques avec l’extérieur.

- Création de l’environnement stable : Laissez la glace fondre partiellement jusqu’à obtenir un mélange dense d’eau et de glace. Tant que la glace est présente, la température de l’eau restera à 0°C.

- Immersion contrôlée : Plongez la sonde au centre du mélange, en veillant à ne toucher ni le fond ni les parois du récipient, ce qui fausserait la mesure.

- Stabilisation : Maintenez la sonde immergée et immobile pendant au moins 30 à 60 secondes, le temps que le capteur se stabilise complètement à la température du bain.

Si l’écran affiche une valeur différente de 0°C (avec une tolérance acceptable de +/- 1°C selon les modèles), vous devez agir. Si votre appareil possède une fonction de remise à zéro (étalonnage), suivez la procédure du fabricant. Sinon, le thermomètre doit être considéré comme défectueux et remplacé sans délai. Documenter ces vérifications est essentiel pour prouver votre diligence lors d’un contrôle.

Pourquoi le laser ment-il sur une surface brillante ou réfléchissante ?

Le thermomètre infrarouge, ou pyromètre, est séduisant par sa rapidité et son absence de contact, prévenant ainsi la contamination croisée. Il est parfait pour un dépistage rapide de la température d’un four, d’une plancha ou d’un bac de stockage. Cependant, son « regard » s’arrête à la surface. Et cette surface, il ne la « voit » pas toujours correctement. Le principe de l’infrarouge repose sur la mesure de l’énergie thermique rayonnée par un objet. Or, cette capacité à rayonner, appelée émissivité, varie énormément d’un matériau à l’autre.

Les surfaces mates et sombres ont une émissivité proche de 1, ce qui signifie qu’elles rayonnent très efficacement leur chaleur. Les thermomètres sont généralement pré-calibrés pour ce type de surface. En revanche, une surface brillante, polie ou métallique, comme un bac en inox, une feuille d’aluminium ou même un liquide, a une faible émissivité. Elle agit comme un miroir : au lieu de rayonner sa propre chaleur, elle réfléchit l’énergie thermique de son environnement. Le thermomètre mesure alors un mélange de la température de l’objet et de celle du plafond, des lumières ou de votre propre corps, menant à une sous-estimation potentiellement dangereuse de la température réelle.

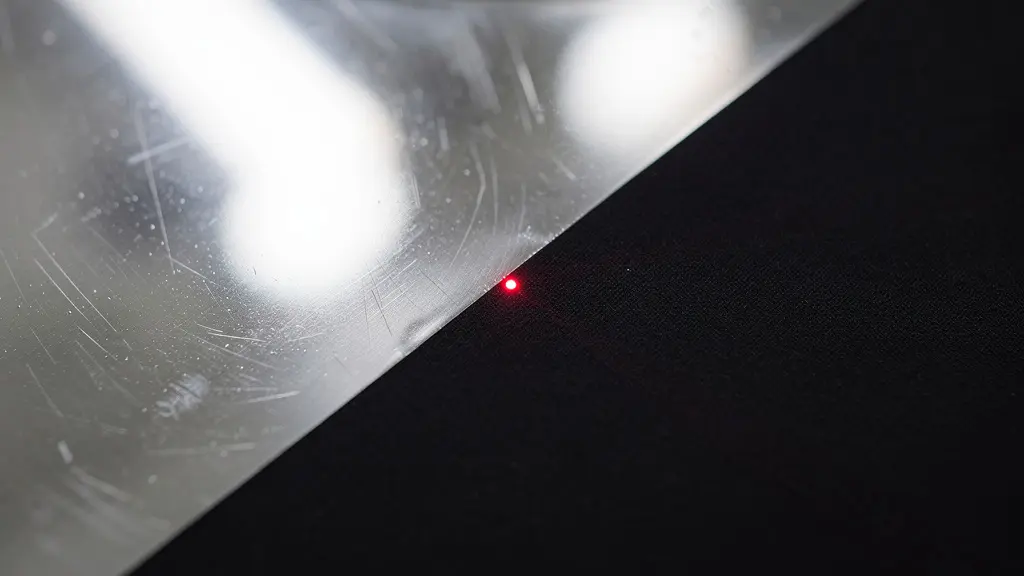

Comme le montre cette image, pour obtenir une lecture fiable sur de l’inox, une astuce consiste à appliquer un ruban adhésif noir mat sur la zone à mesurer et de viser le laser sur ce ruban. La vapeur, la poussière ou un film plastique entre le thermomètre et la cible fausseront également la lecture. L’infrarouge ne mesure donc pas « à travers » les emballages. Il est un outil de dépistage, pas de certification.

Le tableau suivant résume les contextes d’utilisation pour ne plus jamais se tromper entre les deux technologies.

| Caractéristique | Sonde à cœur | Thermomètre infrarouge |

|---|---|---|

| Zone mesurée | Température interne des aliments | Température de surface sans contact |

| Avantages | Précision pour viandes et volailles | Prévention contamination croisée |

| Limitations | Contact nécessaire | Ne mesure pas température interne |

| Usage idéal | Cuisson des viandes | Vérification four/poêle sans risque brûlure |

Réception de marchandise : pourquoi piquer à cœur est la seule preuve légale ?

La réception de marchandise est sans doute le point de contrôle critique le plus important de votre plan HACCP. C’est la porte d’entrée des matières premières dans votre établissement, et donc des risques potentiels. À ce stade, la responsabilité du produit est transférée du fournisseur au restaurateur. Selon la réglementation HACCP, le restaurateur est responsable de sa marchandise dès qu’il l’accepte. Accepter une livraison dont la chaîne du froid a été rompue, c’est accepter la responsabilité d’une potentielle intoxication alimentaire.

Dans ce contexte, un simple contrôle de surface à l’infrarouge sur le carton ou le dessus de la pile de produits est totalement insuffisant. La température de l’air dans le camion ou celle de l’emballage extérieur peut être correcte, tandis que les produits au centre de la palette sont déjà en pleine zone de danger thermique. La seule et unique méthode qui fournit une preuve tangible et légalement défendable est la mesure de la température à cœur à l’aide d’une sonde de pénétration. C’est ce relevé, consigné sur votre registre de réception, qui attestera de votre diligence.

La bonne pratique, adoptée par de nombreux professionnels, est celle du « duo gagnant ». L’opérateur utilise d’abord l’infrarouge pour un premier dépistage rapide sur l’ensemble de la livraison. Si une zone semble suspecte ou pour un contrôle de routine, il utilise ensuite la sonde de pénétration repliable de son thermomètre combiné pour obtenir la mesure à cœur, qui sera la seule consignée. Cette méthode allie la rapidité du dépistage à la rigueur de la validation. Refuser une marchandise sur la base d’une mesure à cœur documentée est un droit et un devoir pour tout professionnel soucieux de la sécurité.

Poulet sur pizza : à quelle température est-il sûr de le sortir du four ?

La cuisson est le point de contrôle critique destiné à détruire les micro-organismes pathogènes. Pour la volaille, le risque de contamination par des bactéries comme la salmonelle ou le campylobacter est particulièrement élevé. Se fier à la couleur, à la texture ou à un temps de cuisson standard est une méthode empirique et dangereuse. La seule garantie de salubrité est d’atteindre une température suffisante au point le plus froid du produit. Les normes HACCP sont claires : pour la volaille, il faut atteindre 75°C minimum au cœur pour garantir l’élimination des bactéries.

Dans le cas de morceaux de poulet sur une pizza, la problématique est complexe. La cuisson est rapide et à très haute température. La surface peut sembler parfaitement cuite et dorée alors que le cœur du morceau le plus épais n’a pas encore atteint la température de sécurité. Ici encore, l’infrarouge est inutile : il mesurerait la température de surface brûlante de la pizza, pas celle de l’intérieur du poulet. Seule une sonde à cœur permet de valider la cuisson. Pour une mesure correcte, suivez ce protocole :

- Insérez la sonde dans la partie la plus épaisse du morceau de viande, en vous assurant de ne pas toucher un os ou une zone particulièrement grasse, qui peuvent fausser la lecture.

- Attendez que la température affichée se stabilise, ce qui peut prendre au minimum 30 secondes. Ne retirez pas la sonde prématurément.

- Si la pièce de viande est grande ou de forme irrégulière, n’hésitez pas à vérifier la température en plusieurs points pour vous assurer qu’il n’y a pas de « zone froide ».

- Tenez compte de l’inertie thermique : après la sortie du four, la température à cœur peut encore augmenter de 2 à 3°C. Vous pouvez donc sortir le produit légèrement en dessous de la cible si vous le laissez reposer.

Valider systématiquement les cuissons à risque avec une sonde n’est pas une perte de temps, c’est l’assurance de servir un produit sûr. C’est une procédure qui protège vos clients, et votre réputation.

Frigos connectés : comment automatiser vos relevés de température obligatoires ?

La surveillance des enceintes froides, positives comme négatives, est une tâche répétitive mais absolument cruciale. Les relevés manuels, souvent effectués une ou deux fois par jour, présentent de multiples failles : oublis, erreurs de transcription, fiches perdues, voire falsifications. Face à une augmentation de +80% de contrôles DDPP depuis janvier 2024, s’appuyer sur un système manuel fragile est un pari risqué. Un historique de température incomplet ou incohérent est l’un des premiers points de non-conformité relevés par les inspecteurs.

L’automatisation via des capteurs connectés et des systèmes de surveillance de la température (SST) transforme cette contrainte en un processus fiable et sans effort. Des sondes sans fil placées dans chaque enceinte mesurent la température en continu, 24h/24 et 7j/7. Les données sont envoyées automatiquement vers une application ou une plateforme en ligne. Ce système offre des avantages décisifs par rapport à la méthode manuelle.

Les solutions de surveillance connectées permettent un gain de temps considérable pour les équipes, qui n’ont plus à effectuer les relevés manuels. Elles assurent la constitution d’un historique complet et infalsifiable, accessible en un clic lors d’un contrôle. Plus important encore, elles offrent un système d’alertes en temps réel. Si la température d’un frigo sort de la plage définie (par exemple, à cause d’une porte mal fermée ou d’une panne en pleine nuit), une alerte est immédiatement envoyée par SMS ou email. Cela permet une action corrective immédiate, sauvant potentiellement des milliers d’euros de marchandises et prévenant toute rupture de la chaîne du froid.

La formule mathématique pour déterminer la température de l’eau de coulage

Dans des métiers de haute précision comme la boulangerie ou la pâtisserie, la température n’est pas seulement un indicateur de sécurité, c’est un ingrédient à part entière. La température finale de la pâte après pétrissage a un impact direct sur la fermentation, et donc sur la texture, le goût et la qualité du produit fini. Pour atteindre cette température de pâte idéale (généralement entre 23°C et 25°C), le boulanger doit calculer avec précision la température de l’eau de coulage, qui est la principale variable d’ajustement.

Ce calcul se base sur la « température de base », qui est une constante propre à chaque fournile (souvent autour de 56°C à 60°C). La formule est simple : Température de l’eau = Température de base – (Température du fournil + Température de la farine). Cependant, la précision de ce calcul dépend de la justesse des mesures en amont. Utiliser un thermomètre à sonde est ici indispensable pour mesurer non seulement la température ambiante du fournil, mais surtout celle de la farine, qui peut être très différente, surtout si elle est stockée près d’une source de chaleur ou de froid.

Pour un calcul encore plus fin, plusieurs variables doivent être prises en compte et mesurées avec précision :

- La température ambiante du fournil : Une mesure précise de l’air où se déroule le pétrissage.

- La température de la farine : Piquer la sonde au cœur du sac de farine pour une mesure exacte.

- Le facteur de friction du pétrin : L’action mécanique du pétrissage génère de la chaleur. Ce facteur varie selon le type de pétrin (bras, spirale…) et la vitesse d’utilisation.

- Le taux d’hydratation : Pour les pâtes très hydratées (plus de 80%), l’eau a une influence encore plus grande.

- La température des autres ingrédients : L’ajout de matières grasses froides (beurre) doit être intégré dans le calcul.

Dans ce contexte, le thermomètre n’est plus un simple contrôleur, il devient un outil de pilotage de la production, garantissant la régularité et la qualité des fournées, jour après jour.

Cellule de refroidissement : pourquoi la règle des « 2 heures max » est non négociable ?

Le refroidissement rapide est, avec la cuisson, l’autre pilier de la maîtrise microbiologique en cuisine. Après avoir cuit un produit, il est impératif de le faire traverser le plus vite possible la « zone de danger » où les bactéries se multiplient de façon exponentielle. Cette zone critique se situe entre +63°C et +10°C. Laisser un plat refroidir à température ambiante pendant des heures est l’une des pratiques les plus risquées en restauration collective ou traditionnelle.

La réglementation est formelle et stricte sur ce point. Selon le protocole HACCP de refroidissement, le passage de >63°C à moins de 10°C doit s’effectuer en moins de 2 heures maximum. Seule une cellule de refroidissement rapide est capable d’assurer une telle performance. Cette règle des « 2 heures max » n’est pas arbitraire ; elle est basée sur la cinétique de développement des micro-organismes. En dessous de 10°C, leur multiplication est fortement ralentie, et au-dessus de 63°C, la plupart des bactéries pathogènes sont détruites. C’est dans l’intervalle que le danger est maximal.

Le contrôle de cette procédure est donc un point clé lors d’une inspection. Vous devez être en mesure de prouver que vos procédures de refroidissement sont conformes. Cela implique de mesurer la température à cœur du produit avant de le placer dans la cellule, puis de vérifier qu’il a bien atteint la cible de moins de 10°C en moins de deux heures. Ces relevés doivent être consignés. L’utilisation d’une sonde est, une fois de plus, la seule méthode fiable pour obtenir la température interne du produit et valider le respect de ce point de contrôle critique.

À retenir

- Fondation de la confiance : Un thermomètre non étalonné est inutile. Le test à l’eau glacée (0°C) est la première étape non négociable de votre plan de maîtrise sanitaire.

- Dépistage vs. Validation : L’infrarouge est un outil de dépistage de surface, rapide mais limité. La sonde à cœur est le seul instrument qui fournit une preuve de température interne, essentielle pour la validation des CCP.

- Traçabilité documentaire : La clé d’un contrôle sanitaire réussi n’est pas seulement de bien faire, mais de prouver que vous avez bien fait. Des relevés précis, complets et organisés sont votre meilleure défense.

Comment réussir votre contrôle sanitaire inopiné sans panique ?

Un contrôle sanitaire inopiné n’a pas pour but de piéger le restaurateur, mais de vérifier la mise en place de procédures garantissant la sécurité des consommateurs. La panique survient lorsque les pratiques sont approximatives et la documentation inexistante. À l’inverse, la sérénité vient d’une organisation rigoureuse où chaque point de contrôle est maîtrisé et documenté. L’inspecteur de la DDPP (Direction Départementale de la Protection des Populations) va suivre une logique simple : il va vérifier la solidité de votre « chaîne de contrôle thermique » documentaire.

Avoir les bons thermomètres est une chose, mais pouvoir présenter des registres clairs et complets en est une autre, bien plus importante. La température est une donnée volatile ; seule sa consignation écrite lui donne une valeur probante dans le temps. Votre meilleure préparation n’est donc pas un grand nettoyage de dernière minute, mais la tenue méticuleuse et quotidienne de vos documents. L’inspecteur voudra voir la preuve de votre maîtrise, pas seulement l’entendre.

Pour faire face à un contrôle sans stress, assurez-vous d’avoir les documents suivants, parfaitement tenus à jour et facilement accessibles. Ils sont le reflet de votre professionnalisme.

- Relevés des enceintes froides : Les registres de température quotidiens pour chaque frigo et congélateur.

- Contrôles à réception : Le cahier où sont notées les températures à cœur des produits livrés, avec mention des actions correctives (marchandise refusée).

- Traçabilité fournisseurs : Les factures et bons de livraison, permettant de remonter à l’origine d’un produit.

- Preuves d’étalonnage : Un document attestant des vérifications régulières de vos thermomètres.

- Fiches de non-conformité : La preuve que vous identifiez les problèmes (ex: panne de frigo) et que vous mettez en place des actions correctives (produits jetés, réparation).

Mettre en place ces procédures rigoureuses est l’étape suivante pour transformer la contrainte réglementaire en un véritable atout pour la qualité et la sécurité de votre établissement. Évaluez dès maintenant les points faibles de votre chaîne de contrôle et équipez-vous des outils adéquats pour une maîtrise sans faille.

Questions fréquentes sur le contrôle des températures en cuisine

À quelle fréquence contrôlez-vous vos températures ?

Pour les enceintes froides, une mesure quotidienne par appareil est un minimum absolu pour détecter rapidement une panne ou une dérive. Pour les points critiques comme la réception ou la fin de cuisson, le contrôle doit être systématique pour chaque lot ou produit concerné.

Comment gérez-vous une non-conformité température ?

Toute non-conformité doit déclencher une action corrective immédiate et être consignée par écrit. Par exemple, si une livraison est hors température, elle doit être refusée et le fait noté. Si une enceinte tombe en panne, les produits doivent être évalués et potentiellement jetés, et l’incident ainsi que la mise en réparation doivent être enregistrés.

Combien de temps conservez-vous vos relevés ?

Il est recommandé de conserver tous les registres de température et de traçabilité pendant une durée minimale d’un an. Certains documents liés à des produits à longue durée de vie peuvent nécessiter une conservation plus longue. La digitalisation facilite grandement cet archivage.